Pada tahun 2006, Dewan Keamanan Kimia AS menerbitkan temuan-temuan dari studi utama yang menguraikan skala dan konsekuensi bahaya elektrostatis yang menghancurkan yang menyebabkan ledakan awan debu (Combustible Dust Cloud) yang mudah terbakar yang telah terjadi antara tahun 1980 dan 2005 dalam operasi pemrosesan kimia AS.

Dalam periode itu 281 ledakan disebabkan oleh bahaya statis seperti atmosfer debu yang mudah terbakar, mengakibatkan 199 korban jiwa dan cedera 718 pekerja. Di Inggris, Eksekutif Kesehatan dan Keselamatan mencatat 303 ledakan debu selama periode sembilan tahun dan catatan Jerman menunjukkan 426 insiden serupa selama periode 20 tahun.

Selama periode 10 tahun, satu perusahaan asuransi mencatat total 450 insiden di seluruh basis klien mereka yang dikaitkan dengan kebakaran dan ledakan debu. Total biaya kerusakan sebesar $ 580 juta, dengan kerugian kotor rata-rata untuk ledakan debu seharga $ 1,9 juta dan kebakaran debu seharga $ 1,2 juta.

Sejak laporan mereka diterbitkan, CSB telah berulang kali meminta OSHA mengambil tindakan lebih banyak untuk mengendalikan bahaya statis dan dengan demikian untuk mengatur keamanan operasi pengolahan bubuk yang mudah terbakar dan mudah terbakar. Ledakan kilang gula pada tahun 2008 di pabrik Port Wentworth, Gula Kekaisaran harus menjadi peringatan bagi berbagai industri, betapa mudahnya ledakan debu yang berisiko dan relevan. Sekitar 70% dari semua operasi industri pengolahan kimia menangani bubuk dalam bentuk yang mudah terbakar di beberapa titik dalam proses manufaktur mereka.

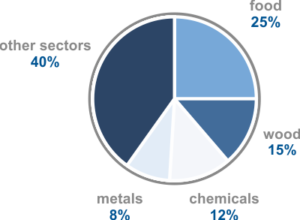

Diagram CSB studi 1980 hingga 2005: sektor dengan insiden yang tercatat dari kebakaran dan ledakan debu yang mudah terbakar.

Beberapa faktor yang berkontribusi untuk mendukung penyalaan awan debu yang mudah terbakar di area berbahaya statis, yang terdiri dari:

1. Campuran awan-oksigen debu tersebar yang berada di atas Minimum Explosion Concentration (MEC).

2. Pengendalian fisik dari awan debu yang akan menyebabkan penumpukan tekanan yang cepat menyebabkan deflagrasi dari peralatan proses dan masuk ke ruang kerja terbuka.

3. Sumber panas dengan energi yang cukup untuk menyalakan atmosfir yang nyaman.

Lokasi utama deflagrations yang disebabkan oleh bahaya statis biasanya terjadi dalam peralatan proses seperti kolektor debu dan mesin pencampur. Ledakan sekunder dihasilkan dari pecahnya penahanan, dengan deflagrasi primer menyebar melalui sistem pengangkutan atau melalui hancurnya barangmekanis dalam mesin pengolahan.

Ledakan sekunder menyebabkan kerusakan besar pada pekerja, bangunan dan peralatan dengan merusak lapisan debu yang telah terkumpul di permukaan. Lapisan debu 1,6 mm yang terdispersi dari ledakan primer adalah semua yang diperlukan untuk menyebabkan bahaya statis dan memulai deflagrasi sekunder.

Tiga studi terpisah dengan data kolektif sebanyak 1100 ledakan debu yang dikumpulkan di AS, Inggris dan Jerman menyoroti peralatan proses yang telah terbukti menjadi sumber utama ledakan debu primer. Proses utama yang mengalami ledakan adalah pengumpulan debu, penggilingan bubuk dan penghancuran, operasi pengangkutan bubuk, silo dan pengisian wadah dan pencampuran bubuk dan pencampuran.

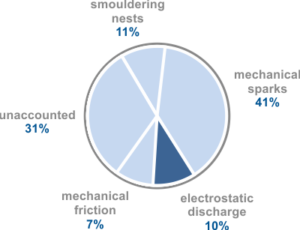

Studi Jerman: mencatat sumber pengapian dalam insiden ledakan debu yang mudah terbakar.

Data Jerman, yang berjumlah 426 insiden, memberikan perincian persentase sumber utama pengapian yang diketahui yang disebabkan oleh bahaya statis. Pelepasan elektrostatik membentuk 10% dari sumber pengapian utama yang diketahui. Kategori “tidak terhitung” menyumbang insiden di mana tidak ada bukti fisik (penyebab listrik atau mekanis) yang terdeteksi. Tersangka utama dalam kategori “tak terhitung” adalah pelepasan muatan elektrostatik, tetapi karena tidak ada saksi yang dapat memberikan bukti melihat atau mendengar percikan, sumber pengapian dari jenis ini tidak dilaporkan dan tidak diketahui.

Meskipun sebagian besar debu yang mudah terbakar memiliki uap MIE yang lebih tinggi daripada uap yang mudah menyala, jumlah energi yang tersedia dari pembuangan elektrostatik di dalam lingkungan yang terkandung akan memicu sebagian besar debu yang mudah terbakar. Ini karena laju pembebanan dan akumulasi muatan listrik dalam operasi pemrosesan bubuk sangat tinggi.

Jika keduanya tidak memiliki ikatan yang cukup dan komponen terisolasi yang diarde dalam sistem pengangkutan dan pengumpulan debu mampu menahan listrik statis dalam jumlah besar. Komponen terisolasi biasanya dihasilkan dari pengawasan desain atau setelah tim pemeliharaan memasang kembali fitting tanpa memasang kembali koneksi ikatan statis/bonding jumper. Pipa, katup, blower, hopper dan komponen lain yang terlibat dalam proses pemindahan bubuk dapat terisolasi satu sama lain karena sifat penyekat bagian-bagian seperti gasket karet atau melalui keausan normal. Cara yang paling aman untuk mencegah penambahan muatan adalah dengan mengikat dan melapisi komponen ke titik ground yang baik.

NFPA dan CENELEC menyatakan koneksi ikatan ini harus memiliki tahanan/resistansi terhadap bumi kurang dari 10 ohm. Untuk mengatasi ketidakpastian mengetahui apakah atau tidak komponen dapat menjadi terisolasi selama operasi pengolahan, peralatan landasan khusus dapat ditentukan untuk memantau semua titik yang berpotensi terisolasi dalam sistem konveyor. Jika komponen kehilangan koneksi ground-nya, atau mengalami kenaikan di atas resistansi 10 ohm di sirkuit bonding, operator dapat segera waspada terhadap potensi bahaya, baik melalui penghentian operasi secara otomatis atau oleh lampin dan bunyi bahaya.

Alat grounding yang sama dapat digunakan untuk membumikan dan mengikat komponen dalam sistem seperti fluid bed dryer yang mengalami efek getaran yang dapat menyebabkan longgar antara komponen yang membentuk rakitan secara keseluruhan. Komponen muatan yang terisolasi memiliki kemampuan untuk melepaskan percikan ke komponen yang terikat penuh atau diarde dalam struktur mesin. Hal penting yang harus dilakukan adalah menilai penuh potensi komponen untuk menjadi terisolasi sesaat karena percikan api statis dapat melepaskan energi dalam jumlah besar dalam milidetik.

Muatan yang terkumpul pada permukaan mesin pencampuran dan pencampuran dapat didisipasikan menggunakan sistem penghitungan yang dirancang khusus. Sistem ini memberikan perlindungan ganda yang menghilangkan statis dari dinding pipa yang mencegah pembuangan internal ke dalam atmosfir yang mudah terbakar yang ada di dalam bejana dan mencegah pembuangan eksternal ke dalam atmosfer yang berpotensi mudah terbakar atau mudah terbakar di sekitar alat berat.

Pemantauan terus-menerus sirkuit grounding yang dikombinasikan dengan kontak output, yang dapat digunakan untuk mematikan proses atau memperingatkan personil terhadap bahaya, memaksimalkan keamanan proses dan pekerja di sekitar mesin.

Tipe C Tas FIBC dapat mengurangi risiko ini dengan melakukan pengisian dari bubuk melalui benang konduktif di tas ke titik koneksi tanah pada tas. Saat muatan didisipasikan dari permukaan bubuk, risiko percikan api statis ke benda konduktif di dekatnya dan PBD yang tidak terkontrol di atas permukaan serbuk dikurangi. Untuk mengompensasi keausan dan kerusakan normal pada tas, penting untuk memastikan bahwa kantong mempertahankan kapasitasnya untuk membuang muatan dan juga memastikan hubungan tanah antara kantong dan titik ground yang diketahui berfungsi dengan benar.

Sistem pembumian tas FIBC khusus dapat ditentukan yang memastikan ketahanan tas sesuai dengan persyaratan standar Eropa yang setara. Jika tas kehilangan koneksi tanah, sistem akan menarik perhatian operator terhadap potensi bahaya ini.

Operasi truk vakum sangat rentan terhadap pembuang percikan listrik statis. Pergerakan serbuk bermuatan dari sumber ke ruang koleksi dapat menyebabkan muatan besar , sambungan selang, selang itu sendiri dan komponen di dalam ruang pengumpul. Berbagai insiden deflagrasi telah dilaporkan dalam operasi truk vakum, terutama dalam situasi di mana komponen pada selang dan tombak telah menjadi terisolasi dan mengeluarkan percikan listrik statis ke atmosfer sekitarnya atau di dalam sistem debu.

American Petroleum Institute merekomendasikan agar semua bagian logam yang menghubungkan sistem pengumpulan vakum konduktif kurang dari 10 ohm dan bahwa truk vakum itu sendiri terhubung ke titik ground yang sepenuhnya diverifikasi. Sistem pengikatan yang dipasang di truk, yang berisi LED berkedip dapat ditentukan untuk membantu operator mengamati koneksi 10 ohm atau kurang ke titik landasan pra-instal. Sistem lain, saat ini dalam pengembangan, akan memungkinkan operator untuk mengkonfirmasi koneksi darat penuh menggunakan sistem pembuktian mobile ground yang dipasang di truk. Sistem ground breaking ini akan menghilangkan waktu dan ketidakpastian menggunakan meter untuk mengukur dan membangun koneksi ground yang aman di lokasi di mana poin landasan pra-instal tidak ada.

Apa yang harus dilakukan | Untuk mencegah pembuangan elektrostatik yang tidak terkendali yang menimbulkan bahaya kebakaran dan ledakan dalam operasi pemrosesan bubuk, ADALAH audit statis menyeluruh yang dilakukan oleh personel yang berkualifikasi harus dilakukan. Audit harus fokus pada penyelidikan dan mengidentifikasi situasi di mana muatan memiliki potensi untuk mengakumulasi komponen konduktif dan semi-konduktif. Untuk situasi di mana komponen yang berpotensi terisolasi diidentifikasi peralatan landasan khusus harus dipasang untuk memantau dan mengendalikan pelepasan listrik statis, dengan demikian menghilangkan sumber utama pengapian di atmosfir debu yang mudah terbakar.